Direct-to-Film (DTF) printen is een revolutionaire, digitale printtechnologie die de afgelopen jaren enorm in populariteit is gestegen. Sommigen experts spreken zelfs van een innovatie, disruptieve technologie die de markt voor textielveredeling definitief heeft veranderd. Niet alleen traditionele textielzeefdrukkers hebben deze relatief nieuwe techniek omarmd, ook andere print- en signbedrijven zien hierin een mogelijkheid om de productie en het aanbieden van gepersonaliseerd textiel in eigen huis te halen.

Geroemd worden de grote flexibiliteit (ook qua toe te passen textielsoorten), de hoge kwaliteit van de afdrukken en de relatief geringe investeringsbehoefte. De verwachting is dan ook dat het marktaandeel van DTF de komende jaren verder zal groeien. Experts verwachten niet dat het de andere, eerder bestaande, textielprinttechnieken volledig zal verdringen. Het is complementair.

In dit uitgebreide artikel beantwoorden we al je vragen over DTF-printen en geven we tips om hiermee zelf aan de slag te gaan:

> Wat is Direct-to-Film (DTF) printen?

> Hoe werkt het DTF-printproces?

> Voordelen van DTF-printen

> Nadelen van DTF-printen

> Wat heb je nodig om te starten met DTF-printen?

> Tips voor succesvol DTF-printen

> Veelgestelde vragen over DTF-printen

> Toekomst van DTF-printen

> Wat voor wat voor soorten lijmsystemen/poederschudmachines zijn er?

> Belangrijke overwegingen bij keuze van systeem

> Wat zijn de meest gemaakte fouten bij DTF-printen in de praktijk?

> Gaan DTF-transfers de traditionele heattransfer-methoden met Flex of Flock vervangen?

> De verwachte trend: Co-existentie van DTF en traditionele methoden

Na een aarzelend begin is de techniek snel meer volwassen geworden en de ontwikkelingen gaan nog steeds door. Het is dan ook niet zo vreemd dat voor het decoreren van kleding veel zeefdrukkers en signmakers tegenwoordig de beschikking hebben over DTF-apparatuur. Want van T-shirts en hoodies tot jackets, petten en tassen: met DTF-printen kun je vrijwel elk soort textiel personaliseren met hoogwaardige prints. Maar wat houdt DTF-printen precies in? Hoe werkt de technologie? Wat zijn de voordelen van DTF-printen ten opzichte van bestaande technieken? En wat zijn de valkuilen? Want voorspelbaar en reproduceerbaar printen met een DTF-printer blijkt in de praktijk soms moeilijk haalbaar. En spotkleuren, zoals in zeefdruk worden uitgevoerd, is met DTF niet mogelijk.

Wat is Direct-to-Film (DTF) printen?

DTF-printen is een digitaal printproces – dit in tegenstellint tot textieltransfers die middels zeefdruk worden vervaardigd – waarbij ontwerpen direct op een speciale PET-folie worden geprint in plaats van rechtstreeks op textiel (zoals bij Direct-to-Garment, ook wel DTG-printen genoemd, waarover later meer). Deze folie wordt vervolgens voorzien van een laag (witte) lijmpoeder. De aldus via digitale printen verkregen graphic (in spiegelbeeld, met de lijmlaag aan de bovenzijde) kan met behulp van hitte worden overgezet op verschillende soorten textiel. Dit is het zogenoemde transfereren. Het resultaat is een duurzame en kleurrijke print die geschikt is voor vrijwel elke stofsoort. En daarmee hebben we direct een belangrijk voordeel van DTF-printen benoemd.

DTF is met name populair geworden vanwege zijn veelzijdigheid en lage opstartkosten in vergelijking met traditionele methoden zoals zeefdruk (direct of via een transfer) op textiel. Hierdoor is de technologie interessant voor kleine oplages en in principe kan elk exemplaar uniek zijn of een uniek kenmerk hebben. Tevens kunnen de transfers snel ‘on demand’ worden geproduceerd, wat duurzaam is. Bovendien biedt DTF een hoge mate van detail, waardoor het ideaal is voor complexe ontwerpen.

Hoe werkt het DTF-printproces?

Het proces van DTF-printen bestaat uit verschillende stappen:

- Voorbereiding van het ontwerp

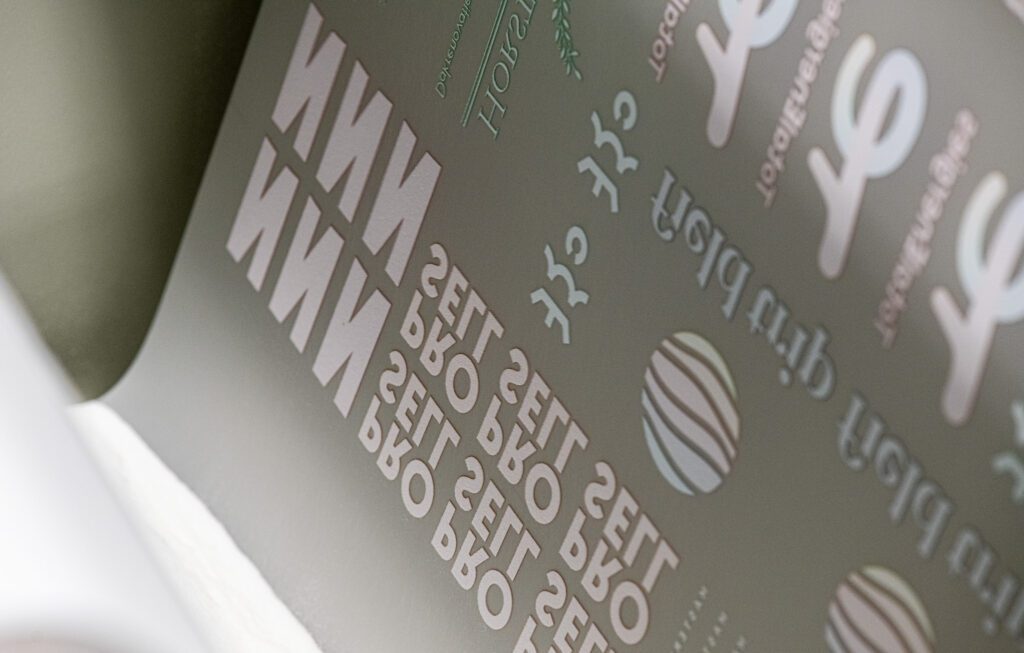

Het begint met het maken of bewerken van een digitaal ontwerp in grafische software, zoals Adobe Photoshop of CorelDRAW. Dit ontwerp moet worden gespiegeld, omdat het tijdens het proces wordt omgekeerd. Het eindresultaat wordt bepaald door het samenspel tussen machine en de materialen, zoals inkten en substraten. Het is dus van belang over de juiste ICC-profielen te beschikken. - Printen op DTF-folie

Het ontwerp wordt met een speciale DTF-printer geprint op transparante folie (meestal PET-folie. DTF-printers gebruiken pigmentinkten, inclusief witte inkt, om de kleuren levendig en dekkend te maken. Het witte inktlaagje zorgt ervoor dat de print op donkere stoffen goed zichtbaar blijft. Het beeld wordt altijd omgezet naar CMYK, al dan niet aangevuld met eventueel ondersteunende kleuren. Spotkleuren zijn echter niet aan de orde; de kleuren zijn altijd samengesteld. - Aanbrengen van het lijmpoeder

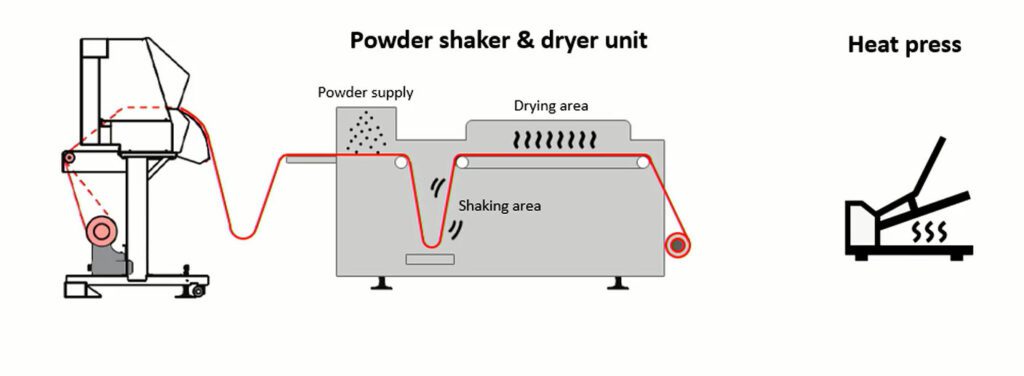

Direct na het printen wordt een speciaal lijmpoeder op de natte inkt gestrooid. Dit kan met de hand gebeuren, maar in een meer productieve omgeving worden zogenoemde poederschudmachines ingezet, al dan niet met een geïntegreerde oven/droger. Dit poeder fungeert als kleefmiddel (hotmelt) tussen de folie en het textiel. Het overtollige poeder wordt voorzichtig verwijderd. - Hittebehandeling van de folie

De folie, met daarop het digitaal vervaardigde ontwerp en de lijmpoeder, wordt vervolgens verwarmd zodat de lijm smelt en een stevige laag vormt. - Overbrengen naar textiel

De folie, met daarop het digitaal vervaardigd ontwerp in spiegelbeeld, wordt met de lijmlaag naar beneden op het textiel gelegd. Met behulp van een hittepers wordt de afbeelding op het textiel aangebracht (transferproces). Door de warmte hecht het ontwerp zich, via de lijmlaag, aan de stof. Na afkoeling wordt de folie verwijderd en blijft de print achter. - Nabehandeling

Voor extra duurzaamheid wordt het textiel soms opnieuw kort verhit in de hittepers.

Aan elke textieldruk techniek kleven zowel voor- als nadelen. We zetten deze wat betreft DTF-printen even globaal op een rij.

Voordelen van DTF-printen

- Veelzijdigheid in materialen

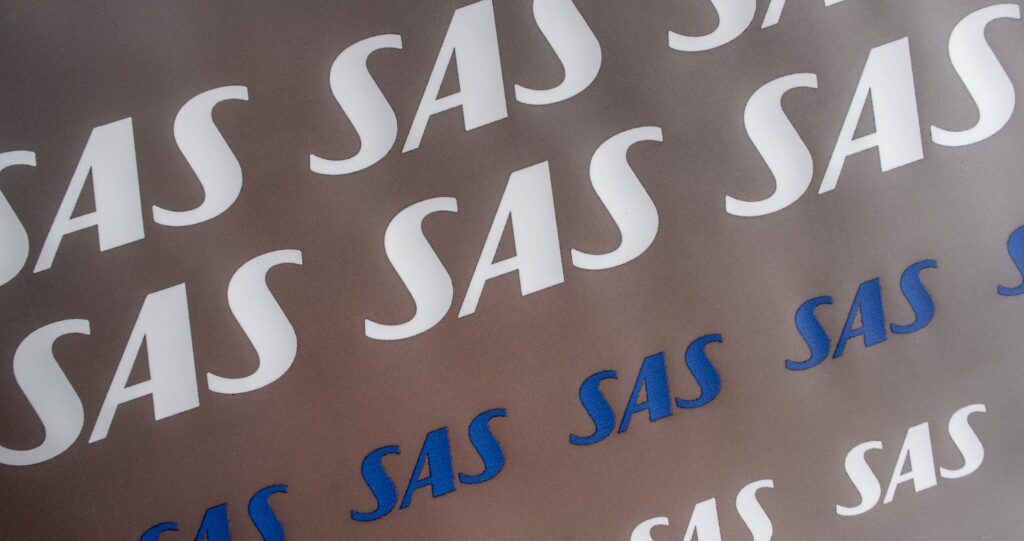

DTF-printen kan – in tegenstelling tot bijvoorbeeld sublimeren – op vrijwel elk type stof worden toegepast, van katoen en polyester tot nylon, blends, canvas en kunstleer. Hierdoor is het geschikt voor een breed scala aan producten, zoals werkkleding, sportkleding en accessoires. Ook niet-vlakke ondergronden, zoals petjes en tassen, zijn te decoreren. - Hoge printkwaliteit

Met DTF kun je gedetailleerde en kleurrijke ontwerpen maken. De prints zijn duurzaam, rekbaar en – mits de juiste paramaters worden aangehouden tijdens het transferproces – bestand tegen wassen. - Lage opstartkosten

In vergelijking met technieken, zoals zeefdruk en sublimatie, is de investering in apparatuur en materialen relatief laag. Dit maakt DTF aantrekkelijk voor kleine bedrijven die textiel willen personaliseren. Ook steeds meer hobbyisten ontdekken de mogelijkheden van (desktop) DTF. - Geen voorbehandeling nodig

In tegenstelling tot DTG-printen hoeft de stof niet te worden voorbehandeld (pretreatment), wat tijd en kosten bespaart. - Snelle productie

Anders dan bij traditionele Heat Transfer Vinyl (HTV) hoeft er zowel bij DTG als DTF geen folie te worden ‘gepeld’. Dit scheelt tijd en afval. Bij DTF is een de transferfolie (PET-film) een residu. Het DTF-proces is efficiënt en geschikt voor zowel relatief kleine oplages als bulkproductie (er komen steeds snellere machines op de markt). Groot voordeel is ook dat je de transfer vooruit kunt produceren (en dus op voorraad kan leggen) en de daadwerkelijke personalisatie van het textiel op een ander moment of zelfs een andere plek kan plaatsvinden. Ook zijn designs van klein formaat eenvoudig te nesten en kunnen daardoor gezamenlijk worden geproduceerd en later worden losgesneden.

Nadelen van DTF-printen

Hoewel DTF-printen veel voordelen biedt, zijn er ook enkele nadelen waarmee je rekening moet houden:

- Speciale apparatuur en materialen

Je hebt specifieke printers, inkten, folies en lijmpoeder nodig. Deze zijn niet altijd overal verkrijgbaar en dienen optimaal op elkaar te zijn afgestemd. Vraag jouw leverancier naar een totaaloplossing, zodat je zeker weet dat alle componenten matchen. - Kinderziekten

De eerste systemen die werden aangeboden, kwamen rechtstreeks uit China. Deze kenden veel kinderziekten en de verschillende onderdelen waren lang niet altijd goed op elkaar afgestemd. Inmiddels zijn er distributeurs die deze geïmporteerde systemen configureren en geschikt maken voor de eisen in de Europese markt. Ook is er een aantal gerenommeerde printerfabrikanten die een eigen DTF-printer op de markt heeft gebracht met een daarop afgestemde lijmpoederschudmachine. - Printcomplexiteit

Elk design wordt in principe opgebouwd uit CMYK, met een witte onderlaag. Hierdoor hoeft dus geen rekening te worden gehouden met de kleur van of het soort textiel. Keerzijde is wel dat de kleuren uit het design hierdoor feller kunnen overkomen dan verwacht en dat het printen van gradiënten en spotkleuren eigenlijk niet mogelijk is. - Onderhoud van apparatuur

DTF-printers vereisen regelmatig onderhoud, vooral vanwege het gebruik van witte inkt, die kan klonteren of de printkop verstoppen. Een deugdelijk recirculatiesysteem, voor die momenten dat er geen witte inkt wordt gebruikt, kan veel problemen voorkomen. - Minder ‘handgevoel’

De tactiele ervaring is weliswaar niet zo extreem als bij het gebruik van heattransfers van flex of flock, maar feit blijft dat de afbeelding (dus de het inkt en het lijmpakket) óp het textiel worden aangebracht. Dit resulteert in niet-ademend textiel op de plek van de DTF-transfer en minder ‘handgevoel’ dan bij sommige andere textieldruktechnieken, zoals DTG.

Wat heb je nodig om te starten met DTF-printen?

Om aan de slag te gaan met DTF-printen, heb je de volgende benodigdheden nodig:

- DTF-printer

Er zijn speciale DTF-printers beschikbaar, maar sommige DTG-printers kunnen ook worden omgebouwd voor DTF. - DTF-folie

Transparante folies die speciaal zijn ontworpen voor DTF-printen. Meestal is dit een PET-folie. - Pigmentinkten

Inclusief witte inkt voor de basislaag. Het kan ook zijn deze witte basislaag een combinatie is van de witte pigmenten en het lijmpoeder. - Lijmpoeder (in combinatie met poederschudmachine)

Dit (witte) lijmpoeder zorgt voor de hechting tussen de folie en het textiel. - Hittepers

Voor het overbrengen van de print op het textiel (heattransfer). - Grafische software

Voor het ontwerpen en spiegelen van de te printen afbeeldingen. - Ventilatiesysteem

Bij het verhitten van lijmpoeder kunnen dampen vrijkomen. Een goede ventilatie is daarom belangrijk. - Snijplotter

Als je de geprinte transfers niet handmatig wilt losnijden, kan investeren in een snijplotter lonen.

Tips voor succesvol DTF-printen

- Houd je printer schoon

Regelmatig onderhoud voorkomt verstoppingen en zorgt voor consistente printresultaten. - Gebruik hoogwaardige materialen

Goedkope folies of inkten kunnen leiden tot slechte prints of vroegtijdige slijtage. - Test je instellingen

Experimenteer met de temperatuur, druk en tijd van de hittepers om de beste resultaten te krijgen. - Bewaar je materialen goed

Bescherm je folies en lijmpoeder tegen vocht, omdat dit de kwaliteit kan beïnvloeden.

Veelgestelde vragen over DTF-printen

Dat hangt af van het gebruik. Beide printtechnieken bieden een alternatief voor zeefdruk als het gaat om het personaliseren in kleine oplages van bijvoorbeeld T-shirts, hoodies en dergelijke. Direct-to-Film (DTF) is veelzijdiger qua materiaaltoepassingen (zoals polyester, katoen en nylon) en vereist minder voorbereiding (geen pretreatment nodig). Ook kunnen met DTF zeer kleine items worden gedecoreerd. Direct-to-Garment (DTG) geeft een hogere printresolutie en het beste eindresultaat op bijvoorbeeld katoen of andere natuurlijke vezels. Deze natuurlijke textielsoorten absorberen de inkt en bieden daardoor een hoge duurzaamheid. Ook het ‘handgevoel’ van deze producten is daardoor beter/prettiger.

DTF-prints zijn zeer duurzaam en bestand tegen scheuren, vervaging en wassen. Ze kunnen tot wel 50 wasbeurten overleven zonder kwaliteitsverlies. Machinewasbaar tot 60 graden Celsius (afhankelijk van het lijmpoeder). Het mooie is dat een kwaliteit bedrukking kan worden bereikt op een kledingstuk van relatief lagere kwaliteit (in tegenstelling tot DTG waar de kwaliteit van de print sterk afhangt van de kwaliteit van het textiel waarvan het kledingstuk is gemaakt).

Sommige DTG-printers kunnen worden aangepast voor DTF-printen, maar dit vereist technische kennis en kan de garantie ongeldig maken. Raadpleeg dus altijd je leverancier!

De kosten variëren en zijn strek afhankelijk van het type apparatuur en de gebruikte materialen. Maar de operationele kosten per print zijn doorgaans lager dan bij andere technieken en daardoor is deze techniek zeer aantrekkelijk voor relatief kleine oplagen en snel wisselende uitingen. Er komen overigens steeds snellere, en dus ook duurdere, machines op de markt die geschikt zijn voor bulkproductie.

Toekomst van DTF-printen

DTF-printen blijft zich ontwikkelen en wordt steeds toegankelijker voor zowel kleine ondernemers als grote bedrijven. Innovaties zoals milieuvriendelijke folies en geavanceerdere printers maken het proces efficiënter en duurzamer. Naar verwachting zal de vraag naar DTF blijven groeien, vooral in sectoren zoals mode, promotionele producten en sportkleding.

Er zijn momenteel verschillende leveranciers/distributeurs die Direct-to-Film (DTF) printers aanbieden. Inmiddels zijn er ook enkele gerenommeerde fabrikanten van digitale printers die een eigen DTF-machine op de markt brengen. Enkele van die modellen zijn:

- Azonprinter: In juni 2022 betrad Azonprinter de Benelux-markt met hun DTF- en DTF UV-printers, in samenwerking met ALSO. Deze samenwerking was gericht op het aanbieden van DTF-technologie aan kleine en middelgrote bedrijven in de Benelux.

- Mimaki: Bekend om de TxF150-75, hun eerste DTF-printer die sinds de lancering in februari 2023 in een jaar tijd meer dan 300 eenheden heeft verkocht in de EMEA-regio. Daarnaast introduceerde Mimaki de TxF300-75, een snellere variant met een printsnelheid die drie keer hoger ligt dan zijn voorganger.

- Roland DG: Biedt de VersaSTUDIO BY-20, een compacte en gebruiksvriendelijke DTF-printer ideaal voor het personaliseren van kleding en accessoires. Daarnaast heeft deze Japanse printerfabrikant begin 2025 de TY-300, een geavanceerde DTF-printer die uitzonderlijke beeldkwaliteit en productiviteit levert.

- Epson: Introduceerde begin 2025 de SC-G6000, hun eerste DTF-printer die gebruikmaakt van Epson’s eigen inkjettechnologie en ontworpen is voor gebruiksgemak, met name voor degenen die nieuw zijn in DTF-printen.

Deze recente ontwikkelingen tonen de groeiende populariteit en acceptatie van DTF-printtechnologie in de textiel- en kledingdecoratiebranche. De verwachting is dat het aanbod verder zal blijven groeien.

Conclusie

Direct-to-Film (DTF) printen heeft het potentieel om een groot deel van de DTG en de traditionele heattransfer-markt over te nemen, dankzij de veelzijdigheid, eenvoud en snelheid. Vanwege de hogere printresolutie, het goede eindresultaat op bijvoorbeeld katoen of andere natuurlijke vezels en het prettige ‘handgevoel’ blijft DTG aantrekkelijk voor specifieke toepassingen.

Ook Flex en Flock zullen een plek behouden, vooral in nichetoepassingen waar hun unieke eigenschappen of kostenvoordelen doorslaggevend zijn.

Op termijn kunnen we een hybride markt verwachten waarin bedrijven meerdere technieken gebruiken, afhankelijk van het project.

DTF-printen biedt een veelzijdige, betaalbare en hoogwaardige oplossing voor het personaliseren van textiel. Of je nu een startende ondernemer bent of een ervaren professional, DTF-printen is een techniek die het overwegen waard is. Met de juiste apparatuur, materialen en technieken kun je prachtige en duurzame prints maken die indruk maken.

Heb je vragen over DTF-printen of wil je meer weten over textielveredeling? Raadpleeg dan ook de andere artikelen over DTF en het drukken op textiel op onze website. Hieronder gaan we nog in op een aantal specifieke thema’s rond DTF-printen.

Wat voor wat voor soorten lijmsystemen/poederschudmachines zijn er?

Bij Direct-to-Film (DTF) printen speelt het lijmsysteem, oftewel de poederschudmachine, een cruciale rol in het proces. Deze machines zorgen ervoor dat het lijmpoeder gelijkmatig wordt aangebracht op de natte inkt, waardoor een duurzame hechting ontstaat tussen de folie en het textiel. Er zijn verschillende soorten systemen en machines beschikbaar, elk met unieke eigenschappen. Hieronder geven we een overzicht van de belangrijkste soorten:

1. Handmatige lijmpoederaanbreng

Bij dit type breng je het lijmpoeder handmatig aan op de natte folie. Dit is de meest eenvoudige en goedkope methode, maar vereist meer tijd en inspanning.

- Werking: Het poeder wordt met de hand over de folie gestrooid. Het overtollige poeder wordt daarna afgeschud.

2. Semi-automatische poederschudmachines

Deze machines combineren handmatig werk met gedeeltelijke automatisering. Ze helpen het poeder gelijkmatiger aan te brengen en overtollig poeder af te voeren.

- Werking: De folie wordt in de machine geplaatst, waarna het poeder wordt aangebracht. Het teveel aan poeder wordt automatisch verwijderd, vaak door middel van een trilmechanisme of blazers.

3. Volautomatische poederschud- en droogmachines

Deze machines zijn volledig geautomatiseerd en speciaal ontworpen voor hoge productiesnelheden en consistentie.

- Werking: De folie wordt in de machine gevoerd, waar het poeder automatisch wordt aangebracht, verdeeld en overtollig poeder wordt verwijderd. Daarna doorloopt de folie een droog- en smeltproces in dezelfde machine, zodat het poeder zich goed aan de inkt hecht.

4. Compacte poederschudmachines

Voor kleinere bedrijven zijn er compacte automatische poederschudmachines beschikbaar. Deze bieden de voordelen van automatisering, maar zijn kleiner en betaalbaarder.

- Werking: Vergelijkbaar met een volautomatische machine, maar ontworpen voor kleinere productielijnen.

5. Geïntegreerde DTF-printer en poederschudsystemen

Sommige geavanceerde DTF-systemen combineren een printer, poederschudder en droogunit in één apparaat.

- Werking: Het gehele proces – van printen tot poederaanbrengen en drogen – gebeurt in één machine.

Belangrijke overwegingen bij keuze van systeem

- Productievolume: Kies een systeem dat past bij je productiecapaciteit. Voor kleine oplages volstaat een handmatige methode of compacte machine, terwijl grotere bedrijven baat hebben bij volautomatische machines.

- Ruimte en budget: Automatische machines nemen meer ruimte in beslag en zijn duurder, maar besparen op de lange termijn tijd en arbeidskosten.

- Consistentie en kwaliteit: Voor commerciële productie is een gelijkmatige en nauwkeurige poederverdeling essentieel, wat makkelijker te bereiken is met automatische systemen.

- Onderhoud: Kies een systeem dat eenvoudig te onderhouden is en waarvan reserveonderdelen gemakkelijk verkrijgbaar zijn.

Door een goed lijmsysteem of poederschudmachine te kiezen die aansluit bij jouw productiebehoeften, kun je de kwaliteit en efficiëntie van je DTF-productie aanzienlijk verbeteren.

Wat zijn de meest gemaakte fouten bij DTF-printen in de praktijk?

Direct-to-Film (DTF) printen is een veelzijdige en krachtige techniek, maar vereist aandacht voor detail en consistentie. In de praktijk worden regelmatig fouten gemaakt, vooral door beginners of bij het opstarten van een nieuwe productielijn. Het is raadzaam om te blijven leren en experimenteren, zodat je het proces volledig onder de knie krijgt.

Hieronder staan we stil bij de meest voorkomende fouten, met een uitleg en tips om ze te voorkomen:

1. Onjuiste instellingen van de printer

Een veelvoorkomende fout is het gebruik van verkeerde printerinstellingen, zoals de resolutie, inktdichtheid of kleurprofielen.

- Problemen:

- Print kan te donker, te licht of korrelig zijn.

- Inkt kan niet goed hechten aan de folie.

- Oplossing:

- Gebruik de aanbevolen instellingen van de fabrikant.

- Kalibreer de printer regelmatig en gebruik ICC-profielen die specifiek voor DTF-printen zijn ontwikkeld.

2. Slechte poederverdeling

Als het lijmpoeder niet gelijkmatig wordt verdeeld, kunnen er kale plekken of klonters ontstaan, wat leidt tot slechte hechting of lelijke prints.

- Problemen:

- Print hecht niet volledig aan de stof.

- Oneffenheden in de print.

- Oplossing:

- Gebruik een poederschudmachine voor een gelijkmatige verdeling.

- Als je handmatig werkt, schud overtollig poeder goed af en zorg dat alle delen bedekt zijn.

3. Onvoldoende droging of hittebehandeling

Het lijmpoeder moet correct worden gesmolten voordat de transfer kan plaatsvinden. Onvoldoende of overmatige hittebehandeling kan de hechting en duurzaamheid beïnvloeden.

- Problemen:

- Print hecht niet goed aan het textiel.

- Lijmlaag blijft plakkerig of brokkelt af.

- Oplossing:

- Controleer de aanbevolen temperatuur en tijd voor jouw poeder en folie.

- Gebruik een infraroodthermometer om ervoor te zorgen dat de hittepers op de juiste temperatuur staat.

4. Verkeerd gebruik van witte inkt

Witte inkt is essentieel in DTF-printen, maar het kan klonteren of niet correct worden aangebracht.

- Problemen:

- Witte inkt vormt geen dekkende basis, waardoor kleuren op donkere stoffen flets worden.

- Verstopte printkoppen.

- Oplossing:

- Schud de witte inkt regelmatig in de printercartridges.

- Voer consistent onderhoud uit om verstoppingen te voorkomen.

- Kalibreer de printer om ervoor te zorgen dat de witte inkt correct wordt aangebracht.

5. Verkeerde hittepersinstellingen

De druk, temperatuur en tijd van de hittepers zijn cruciaal voor een goede transfer. Onjuiste instellingen kunnen leiden tot slechte resultaten.

- Problemen:

- Print hecht niet goed of beschadigt.

- Kleurvervaging of ongelijkmatige afdruk.

- Oplossing:

- Test verschillende combinaties van temperatuur, druk en tijd om de ideale instellingen voor jouw materiaal te vinden.

- Raadpleeg de handleiding van de folie en het poeder voor specifieke aanbevelingen.

6. Gebruik van inferieure materialen

Het gebruik van goedkope of niet-compatibele folie, poeder of inkt kan de kwaliteit van de prints enorm beïnvloeden.

- Problemen:

- Prints die snel scheuren, vervagen of barsten.

- Inconsistent kleurresultaat.

- Oplossing:

- Investeer in hoogwaardige DTF-materialen van betrouwbare leveranciers.

- Test materialen voordat je grote hoeveelheden koopt.

7. Slechte opslag van materialen

DTF-folie, poeder en inkt zijn gevoelig voor vocht, stof en grote schommelingen in de temperatuur. Onjuiste opslag kan de kwaliteit van je prints sterk verminderen.

- Problemen:

- Folies die ‘kromtrekken’ of statisch worden.

- Lijmpoeder dat klontert door vocht.

- Inkt die uitdroogt of onstabiel wordt.

- Oplossing:

- Bewaar materialen op een droge, koele plek, beschermd tegen direct zonlicht.

- Gebruik een luchtontvochtiger in vochtige omgevingen.

8. Geen spiegeling van het ontwerp

Een vaak over het hoofd geziene stap is het spiegelen van het ontwerp voordat je het print.

- Problemen:

- Het ontwerp komt verkeerd om op het textiel.

- Oplossing:

- Controleer altijd in je grafische software of het ontwerp correct is gespiegeld voordat je gaat printen.

9. Onvoldoende onderhoud van de printer

DTF-printers, vooral de printkoppen, vereisen regelmatig onderhoud om problemen te voorkomen.

- Problemen:

- Verstopte printkoppen, vooral bij witte inkt.

- Lijnen of strepen in de print.

- Oplossing:

- Voer dagelijkse en wekelijkse schoonmaakroutines uit.

- Gebruik een printer met een automatisch reinigingssysteem als je veel print.

10. Onervarenheid met verschillende stofsoorten

Niet alle stoffen reageren hetzelfde op DTF-transfers. Sommige materialen vereisen extra zorg of andere instellingen.

- Problemen:

- Slechte hechting op gladde of synthetische stoffen zoals nylon.

- Print scheurt of vervaagt sneller.

- Oplossing:

- Test de print op een proefstukje stof voordat je een hele oplage maakt.

- Gebruik lijmpoeder dat geschikt is voor het specifieke materiaal.

11. Overmatige hittepersdruk

Te veel druk tijdens het transferproces kan de print vervormen of het ontwerp in de stof ‘doordrukken’.

- Problemen:

- Ongelijkmatige afwerking.

- Minder rekbare of beschadigde prints.

- Oplossing:

- Stel de druk van de hittepers zorgvuldig af.

- Controleer de handleiding van de hittepers of materiaal.

12. Onvoldoende training of ervaring

Veel fouten ontstaan simpelweg door gebrek aan ervaring met DTF-printen.

- Problemen:

- Misverstanden over de volgorde van het proces.

- Verkeerde toepassing van technieken.

- Oplossing:

- Volg cursussen of tutorials over DTF-printen. Er zijn er genoeg te vinden op internet.

- Oefen het procedé regelmatig om fouten te minimaliseren en het proces te optimaliseren

Gaan DTF-transfers de traditionele heattransfer-methoden met Flex of Flock vervangen?

Het is goed mogelijk dat DTF-printen (Direct-to-Film) en DTF-transfers op termijn traditionele heattransfer-methoden zoals Flex en Flock gedeeltelijk vervangen, maar het zal waarschijnlijk afhangen van het specifieke gebruik en de behoeften van de markt.

Verschillende factoren kunnen een rol spelen bij deze verschuiving. We zetten een aantal voordelen van DTF ten opzichte van van Flex en Flock op een rij:

- Veelzijdigheid

- DTF: Kan op vrijwel alle soorten textiel worden gebruikt (katoen, polyester, blends, nylon, enz.), ongeacht kleur of textuur. Het is ook geschikt voor complexe ontwerpen met meerdere kleuren, kleurverlopen en fijne details.

- Flex/Flock: Beperkt tot strakke vectorontwerpen met weinig tot geen details. Geen kleurverlopen mogelijk, en elke kleur vereist een aparte snijlaag.

- Tijdsbesparing

- DTF: Het hele ontwerp wordt in één keer geprint, inclusief witte inkt, zonder dat er aparte lagen of snijplotters nodig zijn. Dit maakt het sneller en efficiënter, vooral voor complexe ontwerpen of grotere aantallen.

- Flex/Flock: Vergt het uitsnijden en pellen van overtollig materiaal, wat veel tijd kost bij ingewikkelde ontwerpen of grote oplages.

- Gebruiksgemak voor kleine oplages

- DTF: Geschikt voor zowel kleine als grote oplages. Het is eenvoudig om unieke prints te maken zonder extra voorbereiding of materiaalverlies.

- Flex/Flock: Minder efficiënt bij kleine oplages, omdat de voorbereidingstijd per ontwerp relatief lang is.

- Textuur en duurzaamheid

- DTF: De prints zijn soepel en voelen dunner aan op de stof in vergelijking met Flex, wat als comfortabeler wordt ervaren. De duurzaamheid (zoals wasbestendigheid) is vergelijkbaar met die van Flex.

- Flex/Flock: Hoewel Flex duurzaam is, kan de dikke textuur op sommige stoffen als minder prettig worden ervaren. Flock heeft een unieke fluweelachtige structuur, maar dit kan niet worden gerealiseerd met DTF.

Redenen waarom Flex en Flock blijven bestaan

Samenvattend kunnen we concluderen dat, hoewel DTF beslist verschillende voordelen biedt, er specifieke situaties zijn waarin Flex en Flock relevant blijven.

Dit heeft onder andere te maken met de unieke esthetiek. Flock biedt een unieke, zachte, fluweelachtige textuur die niet kan worden bereikt met DTF. Dit is populair in specifieke markten, zoals mode en luxe kleding.Flex levert een strakke, effen afwerking die ideaal is voor minimalistische ontwerpen of sportkleding met tekst en nummers.

Bij eenvoudige, eenkleurige ontwerpen (bijvoorbeeld bedrijfslogo’s of sportnummers) kan Flex kostenefficiënter zijn, omdat het materiaal goedkoop is en de apparatuur eenvoudig. DTF vereist gespecialiseerde apparatuur (DTF-printer, hittepers, poederschudmachine) en verbruiksartikelen zoals folies en poeders. Voor kleine bedrijven of hobbyisten kan een eenvoudige snijplotter met Flex of Flock een aantrekkelijker alternatief zijn om in te stappen in de markt van textielveredeling.

Ook milieuoverwegingen kunnen een rol spelen. Hoewel DTF steeds duurzamer wordt, maken sommige gebruikers zich zorgen over het gebruik van de lijmpoeders en de folies (PET-drager). Flex en Flock produceren minder residu (= afval) in het proces, omdat er geen folies of lijmen nodig zijn.

De verwachte trend: Co-existentie van DTF en traditionele methoden

Het is waarschijnlijk dat DTF niet volledig traditionele technieken zoals Flex en Flock zal vervangen, maar eerder een aanvulling zal zijn. De keuze zal afhangen van het type ontwerp, de productiedoelstellingen en het budget. Hieronder een voorspelling:

Dominantie van DTF bij complexe ontwerpen

Voor ontwerpen met veel details, meerdere kleuren of kleurverlopen zal DTF de voorkeur krijgen, vooral omdat het sneller, efficiënter en veelzijdiger is.

Blijvend gebruik van Flex en Flock voor nichemarkten

Flock blijft populair vanwege zijn unieke textuur, en Flex zal aantrekkelijk blijven voor eenvoudige ontwerpen, vooral in sport- en werkkleding.

Groeiende adoptie van DTF in de promotionele sector

In sectoren waar snelle doorlooptijden, personalisatie en lage kosten per eenheid cruciaal zijn (bijvoorbeeld gepersonaliseerde merchandise en promotionele kleding), zal DTF waarschijnlijk traditionele methoden vervangen.

Technologische innovaties in beide methoden

Beide technieken blijven zich ontwikkelen. Zo kan de milieuvriendelijkheid van DTF verbeteren en kunnen er nieuwe soorten Flex en Flock op de markt komen die makkelijker te verwerken zijn.